Команда исследователей из Цинхуа объявила о создании технологии трёхмерной печати, способной формировать объекты миллиметрового размера менее чем за одну секунду, что значительно быстрее существующих методов объёмной печати. Работа опубликована в журнале Nature.

Система получила название DISH (digital incoherent synthesis of holographic light fields). В отличие от традиционных методов, строящих объект послойно, DISH формирует полный трёхмерный световой паттерн внутри неподвижного объёма фотополимерной смолы.

Существующие объёмные методы, такие как вычислительная аксиальная литография (CAL), обычно требуют вращения источника света или образца для проекции паттернов в смолу. Это добавляет механическую сложность, ограничивает скорость и стабильность процесса, а также требует более густой смолы, чтобы структура не смещалась до отверждения.

В DISH контейнер со смолой остаётся неподвижным. Проекция световых паттернов выполняется с помощью быстро вращающегося оптического перископа, который делает до 10 оборотов в секунду. Паттерны формируются цифровым микрозеркальным устройством и направляются через плоский оптический интерфейс. Быстрое последовательное наложение этих проекций создаёт полное трёхмерное распределение света, отверждающее весь объект почти одновременно.

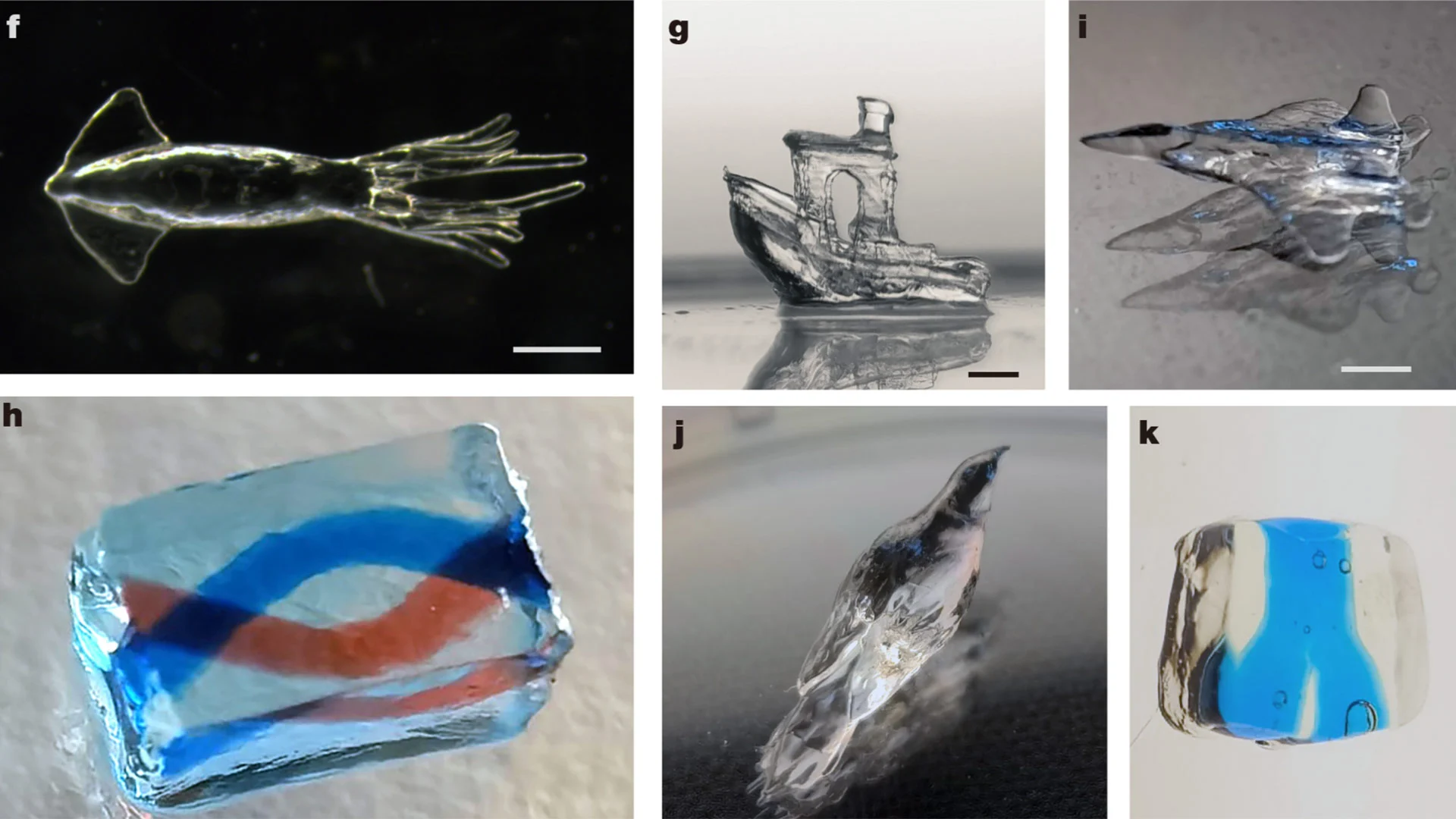

Исследователи сообщают, что объекты миллиметрового размера могут печататься за 0,6 секунды, а скорость объёмной печати достигает 333 кубических миллиметра в секунду с минимальными деталями около 12 микрометров. При этом сохраняется разрешение около 19 микрометров на глубину до одного сантиметра, что превосходит обычные ограничения глубины резкости стандартной оптики.

Для достижения таких результатов использовалась итеративная оптимизация голографических паттернов для каждого угла проекции, чтобы световая энергия аккумулировалась в нужных областях смолы.

Технология пока экспериментальная, но её потенциальное применение очень широкое: микрооптические компоненты, малые робототехнические системы, гибкая электроника и биомедицинские каркасы. Коммерческая реализуемость метода ещё предстоит оценить, однако DISH демонстрирует новые возможности высокоскоростного аддитивного производства.